SMAC ସ୍ପ୍ରେ ପେଣ୍ଟିଂ ଲାଇନ୍, ପାଉଡର କୋଟିଂ ଲାଇନ୍, ଇଲେକ୍ଟ୍ରୋଫୋରେସିସ୍ ଲାଇନ୍, ଆନୋଡାଇଜିଂ ଲାଇନ୍, ପ୍ରି-ଟ୍ରିଟମେଣ୍ଟ, ପ୍ୟୁରିଫିକେସନ୍, ଶୁଖାଇବା ଏବଂ କ୍ୟୁରିଂ, ପରିବହନ ଏବଂ ଅପଚୟ ଗ୍ୟାସ୍ ଏବଂ ଅପଚୟ ଜଳ ଚିକିତ୍ସା ପାଇଁ ସମ୍ପୂର୍ଣ୍ଣ ଉପକରଣ ସେଟ୍ ପ୍ରଦାନ କରେ। SMAC ର ଉତ୍ପାଦଗୁଡ଼ିକ ଅଟୋମୋଟିଭ୍, ମୋଟରସାଇକେଲ୍, ସାଇକେଲ୍ ଉପାଦାନ, IT ଉତ୍ପାଦ, 3C ଉତ୍ପାଦ, ଘରୋଇ ଉପକରଣ, ଫର୍ନିଚର, ରୋଷେଇ ପାତ୍ର, ସାଜସଜ୍ଜା ନିର୍ମାଣ ସାମଗ୍ରୀ ଏବଂ ନିର୍ମାଣ ଯନ୍ତ୍ରପାତି ଭଳି ଶିଳ୍ପରେ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ।

କ୍ୟୁରିଂ ଓଭନ୍ ରୁ ୱର୍କପିସ୍ ବାହାରିବା ପରେ, ଏହା ଥଣ୍ଡା ଚିକିତ୍ସା ପାଇଁ ଦ୍ରୁତ ଶୀତଳୀକରଣ ପ୍ରଣାଳୀରେ ପ୍ରବେଶ କରେ।

ଇଲେକ୍ଟ୍ରୋଫୋରେଟିକ୍ ଆବରଣରେ ପାଣିରେ ଝୁଲି ରହିଥିବା ଆୟନକୃତ ରଙ୍ଗ କଣିକାଗୁଡ଼ିକୁ ବିସ୍ତାର କରିବା ପାଇଁ ଏକ ବାହ୍ୟ ବୈଦ୍ୟୁତିକ କ୍ଷେତ୍ର ପ୍ରୟୋଗ କରାଯାଏ, ଯାହା ସେମାନଙ୍କୁ କାର୍ଯ୍ୟପଦ୍ଧତିର ପୃଷ୍ଠକୁ ଆବରଣ କରିବାକୁ ଏବଂ ଏକ ସୁରକ୍ଷା ସ୍ତର ଗଠନ କରିବାକୁ ଅନୁମତି ଦିଏ। ଏହି ପ୍ରକ୍ରିୟାର ଅନେକ ସୁବିଧା ଅଛି:

ସମାନ ଆବରଣ: ଆବରଣ ସମଗ୍ର ପୃଷ୍ଠରେ ସମାନ ଭାବରେ ପ୍ରୟୋଗ କରାଯାଏ।

ଦୃଢ଼ ଆପେସନ: ରଙ୍ଗଟି ୱର୍କପିସ୍ ସହିତ ଭଲ ଭାବରେ ଲାଗିଥାଏ।

ସର୍ବନିମ୍ନ ରଙ୍ଗ କ୍ଷତି: ଆବରଣ ସାମଗ୍ରୀର ଅପଚୟ ବହୁତ କମ୍, ଯାହା ଫଳରେ ବ୍ୟବହାର ହାର ଅଧିକ ହୋଇଥାଏ।

କମ୍ ଉତ୍ପାଦନ ଖର୍ଚ୍ଚ: ମୋଟ ଉତ୍ପାଦନ ଖର୍ଚ୍ଚ ହ୍ରାସ ପାଇଥାଏ।

ଜଳ-ଭିତ୍ତିକ ଡିଲ୍ୟୁସନ୍: ରଙ୍ଗକୁ ପାଣିରେ ଡିଲ୍ୟୁସନ୍ କରାଯାଇପାରିବ, ଯାହା ଅଗ୍ନି ବିପଦକୁ ଦୂର କରିଥାଏ ଏବଂ ଉତ୍ପାଦନ ସମୟରେ ସୁରକ୍ଷା ବୃଦ୍ଧି କରିଥାଏ।

ଏହି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ବିଭିନ୍ନ ଶିଳ୍ପରେ ଇଲେକ୍ଟ୍ରୋଫୋରେଟିକ୍ ଆବରଣକୁ ଏକ ଲୋକପ୍ରିୟ ପସନ୍ଦ କରିଥାଏ।

ଏହି ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ (UF) ଡିଭାଇସ୍ରେ ମୁଖ୍ୟତଃ ମେମ୍ବ୍ରାନ୍ ମଡ୍ୟୁଲ୍, ପମ୍ପ, ପାଇପିଂ ଏବଂ ଯନ୍ତ୍ରପାତି ଥାଏ, ଯାହା ସବୁ ଏକତ୍ର ସଂଗୃହିତ ହୋଇଥାଏ। ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ ୟୁନିଟ୍ର ସାଧାରଣ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ, ଏହା ସାଧାରଣତଃ ଫିଲ୍ଟେରେସନ୍ ଏବଂ ସଫା କରିବା ପ୍ରଣାଳୀ ସହିତ ସଜ୍ଜିତ ହୋଇଥାଏ। ଏହାର ପ୍ରାଥମିକ ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ରଙ୍ଗ ଦ୍ରବଣର ସେବା ଜୀବନ ବୃଦ୍ଧି କରିବା, ଆବରଣର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ଏବଂ ଉପକରଣର ସାଧାରଣ କାର୍ଯ୍ୟ ପାଇଁ ଆବଶ୍ୟକ ପରିମାଣର ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେଟ୍ ନିଶ୍ଚିତ କରିବା।

ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ ସିଷ୍ଟମକୁ ଏକ ସିଧାସଳଖ ସଞ୍ଚାଳନ ସିଷ୍ଟମ ଭାବରେ ଡିଜାଇନ୍ କରାଯାଇଛି: ଇଲେକ୍ଟ୍ରୋଫୋରେଟିକ୍ ରଙ୍ଗକୁ ଏକ ଯୋଗାଣ ପମ୍ପ ମାଧ୍ୟମରେ ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ ସିଷ୍ଟମର ପ୍ରି-ଫିଲ୍ଟରକୁ 25 μs ପୂର୍ବ-ଚିକିତ୍ସା ପାଇଁ ପ୍ରଦାନ କରାଯାଏ। ଏହା ପରେ, ରଙ୍ଗଟି ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ ସିଷ୍ଟମର ମୁଖ୍ୟ ୟୁନିଟ୍ ପ୍ରବେଶ କରେ, ଯେଉଁଠାରେ ମେମ୍ବ୍ରାନ୍ ମଡ୍ୟୁଲ୍ ମାଧ୍ୟମରେ ତରଳ ପୃଥକୀକରଣ ଘଟେ। ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେସନ୍ ସିଷ୍ଟମ ଦ୍ୱାରା ପୃଥକ କରାଯାଇଥିବା ଘନୀଭୂତ ରଙ୍ଗକୁ ଘନୀଭୂତ ରଙ୍ଗ ପାଇପ୍ ମାଧ୍ୟମରେ ଇଲେକ୍ଟ୍ରୋଫୋରେଟିକ୍ ଟ୍ୟାଙ୍କକୁ ଫେରାଇ ନିଆଯାଏ, ଯେତେବେଳେ ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେଟ୍ ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେଟ୍ ଷ୍ଟୋରେଜ୍ ଟ୍ୟାଙ୍କରେ ସଂରକ୍ଷଣ କରାଯାଏ। ଷ୍ଟୋରେଜ୍ ଟ୍ୟାଙ୍କରେ ଥିବା ଅଲ୍ଟ୍ରାଫିଲ୍ଟ୍ରେଟ୍ ତା'ପରେ ଏକ ସ୍ଥାନାନ୍ତର ପମ୍ପ ମାଧ୍ୟମରେ ବ୍ୟବହାର ସ୍ଥାନକୁ ସ୍ଥାନାନ୍ତରିତ ହୁଏ।

ଗରମ ବ୍ୟାଗ - ବେକିଂ ଏବଂ କ୍ୱାରିଂ

ବିଶେଷକରି ଅଟୋମୋଟିଭ୍ ଏବଂ ଉତ୍ପାଦନ ଭଳି ଶିଳ୍ପରେ, ଆବରଣଗୁଡ଼ିକର ବେକିଂ ଏବଂ କ୍ୟୁରିଂ ପ୍ରକ୍ରିୟାରେ ଏକ ଗରମ ବ୍ୟାଗ ବ୍ୟବହୃତ ହୁଏ। ଏଠାରେ ଏକ ସାରାଂଶ ଦିଆଯାଇଛି:

1. କାର୍ଯ୍ୟ: ଗରମ ବ୍ୟାଗ ଆବରଣ ହୋଇଥିବା କାର୍ଯ୍ୟକ୍ଷେତ୍ରଗୁଡ଼ିକୁ ନିୟନ୍ତ୍ରିତ ଉତ୍ତାପ ପ୍ରଦାନ କରେ, ଯାହା ରଙ୍ଗ କିମ୍ବା ଅନ୍ୟାନ୍ୟ ଆବରଣକୁ ସୁସ୍ଥ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏହା ସୁନିଶ୍ଚିତ କରେ ଯେ ଆବରଣଟି ସଠିକ୍ ଭାବରେ ଲାଗି ରହେ ଏବଂ ଇଚ୍ଛିତ କଠୋରତା ଏବଂ ସ୍ଥାୟୀତ୍ୱ ହାସଲ କରେ।

2. ଡିଜାଇନ୍: ଗରମ ବ୍ୟାଗଗୁଡ଼ିକ ସାଧାରଣତଃ ତାପ-ପ୍ରତିରୋଧୀ ସାମଗ୍ରୀରୁ ତିଆରି ହୋଇଥାଏ ଏବଂ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ପୃଷ୍ଠରେ ସମାନ ଭାବରେ ତାପ ବଣ୍ଟନ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଥାଏ।

3. ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ: ଆବଶ୍ୟକୀୟ କ୍ୟୁରିଂ ତାପମାତ୍ରା ବଜାୟ ରଖିବା ପାଇଁ, ସ୍ଥିର ଫଳାଫଳ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଏଗୁଡ଼ିକ ପ୍ରାୟତଃ ଅନ୍ତର୍ନିହିତ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ପ୍ରଣାଳୀ ସହିତ ଆସିଥାଏ।

୪. ଦକ୍ଷତା: ପାରମ୍ପରିକ ଚୁଲି ତୁଳନାରେ ଏକ ଗରମ ବ୍ୟାଗ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ଶକ୍ତି ଖର୍ଚ୍ଚ ହ୍ରାସ ପାଇପାରେ, କାରଣ ଏହା ସିଧା ସଳଖ ଭାବରେ ସଂଶୋଧିତ ଅଂଶଗୁଡ଼ିକ ଉପରେ ତାପ କେନ୍ଦ୍ରିତ କରିପାରେ।

୫. ପ୍ରୟୋଗ: ସାଧାରଣତଃ ପାଉଡର ଆବରଣ ପ୍ରକ୍ରିୟା, ଇଲେକ୍ଟ୍ରୋଫୋରେଟିକ୍ ପେଣ୍ଟିଂ ଏବଂ ଅନ୍ୟାନ୍ୟ ପ୍ରୟୋଗରେ ବ୍ୟବହୃତ ହୁଏ ଯେଉଁଠାରେ ଏକ ସ୍ଥାୟୀ ଫିନିସ୍ ଆବଶ୍ୟକ।

ଏହି ପଦ୍ଧତି ସମ୍ବଳର ଦକ୍ଷ ବ୍ୟବହାର ସୁନିଶ୍ଚିତ କରିବା ସହିତ ସମାପ୍ତ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ବୃଦ୍ଧି କରେ।

ପଠାଣ ସିଷ୍ଟମ୍

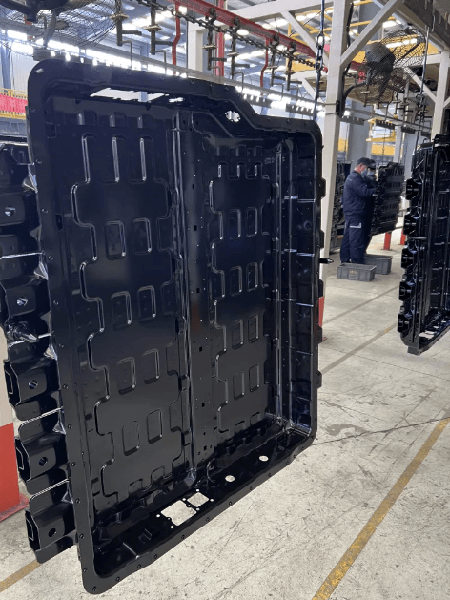

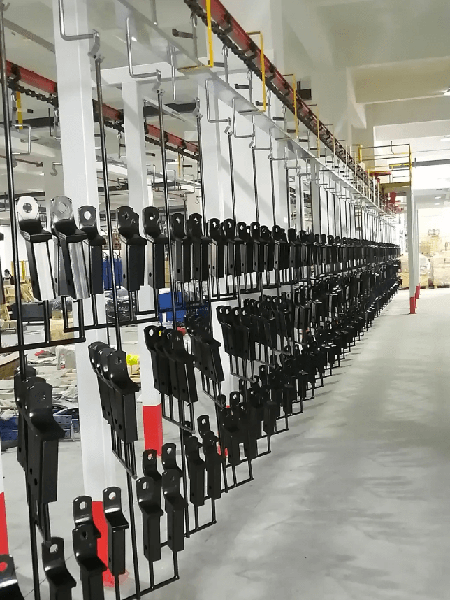

ଓଭରହେଡ୍ କନଭେୟର ସିଷ୍ଟମରେ ଅନେକ ପ୍ରମୁଖ ଉପାଦାନ ରହିଛି, ଯେଉଁଥିରେ ଏକ ଡ୍ରାଇଭ୍ ମେକାନିଜିମ୍, ଓଜନ ସହିତ ଟେନସନିଂ ଡିଭାଇସ୍, ଚେନ୍, ସିଧା ଟ୍ରାକ୍, ବକ୍ର ଟ୍ରାକ୍, ଟେଲିସ୍କୋପିକ୍ ଟ୍ରାକ୍, ନିରୀକ୍ଷଣ ଟ୍ରାକ୍, ଲୁବ୍ରିକେସନ୍ ସିଷ୍ଟମ୍, ସପୋର୍ଟ, ଲୋଡ୍-ବେରିଂ ହ୍ୟାଙ୍ଗର୍ସ, ବୈଦ୍ୟୁତିକ ନିୟନ୍ତ୍ରଣ ସିଷ୍ଟମ୍ ଏବଂ ଓଭରଲୋଡ୍ ସୁରକ୍ଷା ଉପକରଣ ଅନ୍ତର୍ଭୁକ୍ତ। ଏହାର ପ୍ରାଥମିକ କାର୍ଯ୍ୟଗୁଡ଼ିକ ନିମ୍ନଲିଖିତ:

1. କାର୍ଯ୍ୟ: ଯେତେବେଳେ ମୋଟର ଘୂରେ, ଏହା ଏକ ହ୍ରାସକାରୀ ମାଧ୍ୟମରେ ଟ୍ରାକଗୁଡ଼ିକୁ ଚଲାଏ, ଯାହା ଫଳରେ ସମଗ୍ର ଓଭରହେଡ୍ କନଭେୟର ଚେନକୁ ଶକ୍ତି ମିଳିଥାଏ। ବିଭିନ୍ନ ପ୍ରକାରର ହ୍ୟାଙ୍ଗର ବ୍ୟବହାର କରି କନଭେୟରରୁ ୱାର୍କପିସଗୁଡ଼ିକୁ ଝୁଲାଇ ରଖାଯାଏ, ଯାହା ସହଜରେ ପରିଚାଳନା ଏବଂ କାର୍ଯ୍ୟକୁ ସହଜ କରିଥାଏ।

2. କଷ୍ଟମାଇଜେସନ୍: କନଭେୟର ଲାଇନର ଲେଆଉଟ୍ ନିର୍ଦ୍ଦିଷ୍ଟ କାର୍ଯ୍ୟ ପରିବେଶ ଏବଂ ଉତ୍ପାଦ ପ୍ରକ୍ରିୟା ପ୍ରବାହ ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ, ଯାହା ପ୍ରଭାବଶାଳୀ ଭାବରେ ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ପୂରଣ କରେ।

3. ଚେନ୍ କାର୍ଯ୍ୟକ୍ଷମତା: ଚେନ୍ କନଭେୟରର ଟ୍ରାକ୍ସନ୍ ଉପାଦାନ ଭାବରେ କାର୍ଯ୍ୟ କରେ। ସମସ୍ତ ଗତିଶୀଳ ସନ୍ଧିଗୁଡ଼ିକୁ ସଠିକ୍ ପରିମାଣର ଲୁବ୍ରିକେଣ୍ଟ୍ ମିଳିବା ନିଶ୍ଚିତ କରିବା ପାଇଁ ଚେନ୍ ଉପରେ ଏକ ସ୍ୱୟଂଚାଳିତ ଲୁବ୍ରିକେସନ୍ ସିଷ୍ଟମ୍ ସ୍ଥାପିତ ହୋଇଛି।

୪. ହ୍ୟାଙ୍ଗର: ହ୍ୟାଙ୍ଗରଗୁଡ଼ିକ ଚେନକୁ ସମର୍ଥନ କରନ୍ତି ଏବଂ ଟ୍ରାକ ସହିତ ପରିବହନ ହେଉଥିବା ଜିନିଷଗୁଡ଼ିକର ଭାର ବହନ କରନ୍ତି। ଏଗୁଡ଼ିକର ଡିଜାଇନ୍ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ଆକୃତି ଏବଂ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରକ୍ରିୟା ଆବଶ୍ୟକତା ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ। ହ୍ୟାଙ୍ଗରଗୁଡ଼ିକରେ ଥିବା ହୁକଗୁଡ଼ିକ ଫାଟିବା କିମ୍ବା ବିକୃତ ନ ହୋଇ ଦୀର୍ଘ ସମୟ ବ୍ୟବହାର ସହ୍ୟ କରିବା ପାଇଁ ଉପଯୁକ୍ତ ଉତ୍ତାପ ଚିକିତ୍ସା ପାଆନ୍ତି।

ଏହି ପରିବହନ ପ୍ରଣାଳୀ ବିଭିନ୍ନ ଶିଳ୍ପ ପ୍ରୟୋଗରେ କାର୍ଯ୍ୟକ୍ଷମ ଦକ୍ଷତା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତା ବୃଦ୍ଧି କରେ।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୨୫-୨୦୨୫